随着电子技术的飞速发展,高密度电路板(HDB)的应用越来越广泛,尤其是在智能手机、可穿戴设备、医疗电子等领域。然而,HDB的拼装面临着诸多挑战,特别是微型元件的使用和复杂布线的实现。

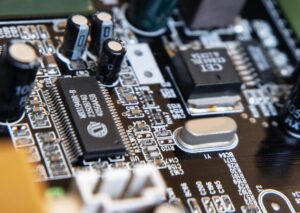

微型元件的使用是高密度电路板拼装中的一大难点。这些元件尺寸极小,如0201封装、BGA等,对拼装精度和焊接技术要求极高。为应对这一挑战,首先需要采用先进的表面贴装技术(SMT),如高精度自动贴片机和热风焊接设备,确保元件的准确放置和可靠焊接。同时,优化焊接参数,如焊接温度、时间和压力,也是保证焊点质量的关键。

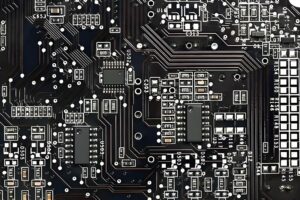

在高密度电路板中,复杂布线是另一个不可忽视的挑战。由于空间有限,需要在有限的面积内实现高密度、高精度的布线。为实现这一目标,多层PCB板成为首选。多层板不仅提供了更多的布线空间,还可以通过微细线宽和间距的设计,进一步提高布线密度。此外,使用高密度互连技术,如微过孔和埋盲孔,也可以有效缩短布线长度,减少信号延迟和损耗。

然而,多层板和复杂布线也带来了热管理上的挑战。高密度元件在工作时会产生大量热量,若不及时散热,可能导致元件损坏或性能下降。因此,在高密度电路板设计中,必须充分考虑热管理策略。使用散热性能良好的PCB材料,如金属基PCB,利用其内部的金属层快速传导热量。同时,在元件布局上,将发热量大的部件分散布置,避免热量积聚。结合PCB表面的散热涂层、小型散热鳍片等辅助散热措施,确保电路板在适当的温度范围内运行。

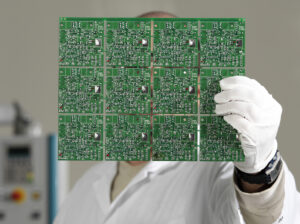

在拼装高密度电路板时,还需要关注元件的可视检查和定位问题。微型元件的焊接和组装需要高分辨率的可视检查设备,如显微镜、光学放大器或自动光学检测设备。同时,使用高精度的自动贴片机和视觉辅助系统,可以确保元件的准确对准和定位,避免错位和焊接不良等问题。

综上所述,应对高密度电路板拼装中的微型元件和复杂布线挑战,需要综合考虑焊接技术、布线设计、热管理、可视检查和定位等多个方面。通过采用先进的工艺和设备,不断优化设计方案,可以克服这些挑战,推动电子产品向更高性能、更小尺寸的方向发展。