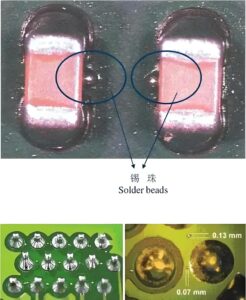

SMT加工中锡球问题影响产品质量。需从锡膏印刷、回流焊工艺、锡膏质量、PCB板设计及设备和环境管理等多方面入手,优化工艺参数、选择高质量锡膏、改进设计并加强管理,以减少锡球产生,提高加工质量和效率。

一、锡球的形成原因

锡球的形成原因多种多样,主要包括:

锡膏印刷问题:锡膏印刷过厚或印刷不均匀,导致焊点周围残留过多锡膏,在回流焊过程中形成锡球。

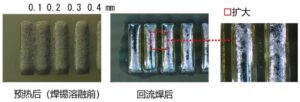

回流焊工艺不当:预热不充分、焊接温度过高或过低、加热速度过快或过慢,都可能引发锡球问题。

PCB板设计不合理:焊盘间距过近、焊盘开口外形不佳等设计缺陷,也会增加锡球产生的风险。

锡膏质量问题:锡膏中金属含量过高、颗粒过大、流动性差或含有杂质,都可能促进锡球的形成。

设备和环境问题:设备振动、空气湿度和温度过高、工作台静电等因素,也可能对锡球的形成产生影响。

二、防止锡球产生的方法

优化锡膏印刷工艺:确保模板开孔尺寸略小于焊盘接触面积,避免锡膏过量。合理设置印刷压力、刮刀速度,确保锡膏均匀分布在焊盘上,避免塌边和溢流。保持印刷机、钢网等设备的清洁和精度,减少因设备问题导致的锡膏分布不均。

精细控制回流焊工艺:确保焊膏中的溶剂充分挥发,避免在焊接过程中因溶剂过多而引发飞溅。根据锡膏的特性和PCB板的设计,合理设置焊接参数,确保焊点均匀熔化且不过热。避免加热速度过快导致的锡膏表面迅速熔化飞溅,也要防止加热速度过慢引起的温度不均。

选择高质量的锡膏:选择金属含量适中、颗粒细小、流动性好的锡膏,减少因锡膏质量不佳导致的锡球问题。确保锡膏在冷藏条件下保存,使用前充分回温解冻并搅拌均匀,避免水蒸气进入锡膏。避免长时间使用同一批锡膏,以防变质引发锡球。

改善PCB板设计:合理设计焊盘间距,避免过近导致焊接过程中锡膏相互粘连。采用防锡珠设计的焊盘开口,减少锡膏在焊接过程中的溢出。

加强设备和环境管理:确保SMT生产线上的设备稳定运行,减少因振动导致的锡膏飞溅。保持适宜的空气湿度和温度,减少静电干扰,为SMT加工创造稳定的工作环境。