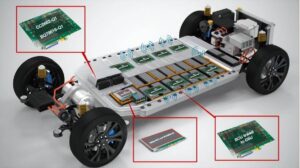

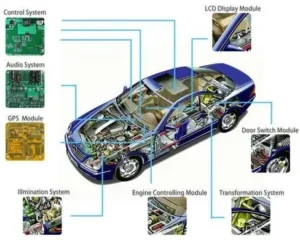

1、电车使用的PCB板数量会比油车多

新能源电车的电动化和智能化程度更高,其电子控制系统、电池管理系统、电机控制系统等都需要大量的PCB来支持。新能源电车中的PCB不仅数量多,而且复杂度也更高,以满足车辆的高性能需求。相比之下,传统燃油车的PCB用量较少,主要集中在动力控制系统、车身传感器、导航系统及娱乐系统等方面。

2、技术要求有差异

新能源电车的PCB需要满足更高的技术要求,如耐高温、抗震动、高电磁兼容性等。这是因为新能源电车在运行过程中,电池组、电机等部件会产生大量的热量和电磁辐射,对PCB的耐温性能和电磁兼容性提出了更高的要求。同时,新能源电车的PCB还需要承载更高的电流和电压,以确保车辆的安全和稳定运行。燃油车的PCB虽然也需要满足一定的技术要求,但相对来说要求较低。燃油车的动力来源主要是发动机,其电子控制系统相对简单,对PCB的技术要求也相对较低。

3、设计和制造工艺有差异

新能源电车的PCB设计和制造工艺更加复杂和精细。为了满足车辆的高性能需求,新能源电车的PCB往往需要采用多层板设计、高密度互连技术、特殊材料等,确保PCB的可靠性和稳定性。油车的PCB设计和制造工艺相对简单,一般采用单层或双层板设计,制造工艺也相对成熟和稳定。

4、成本和价值差异

由于新能源电车的PCB用量大、技术要求高、设计和制造工艺复杂,因此其PCB的成本也相对较高。随着新能源电车的普及和市场规模的扩大,PCB供应商也在不断进行技术创新和成本控制,以降低新能源电车PCB的成本。

燃油车的PCB成本相对较低,因为其用量较少且技术要求不高。随着汽车电子化程度的不断提高和市场竞争的加剧,燃油车PCB的供应商也在不断提升产品质量和降低成本以满足市场需求。