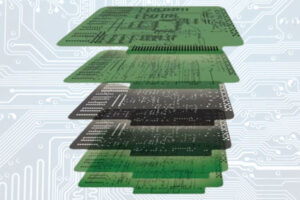

PCB(印制电路板)板层数对SMT(表面贴装技术)加工效率与质量具有显著影响。以下是具体的几个方面:

1.布线密度与加工难度:多层PCB板具有更高的布线密度,这意味着SMT加工时需要更加精确的贴片设备和操作技巧。较高的布线密度可能导致更复杂的电路连接,增加了加工过程中的错误率和调试时间,从而影响加工效率。

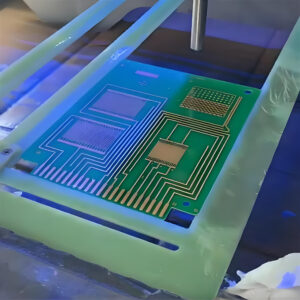

2.热传导与焊接质量:

多层PCB板中的导热层有助于改善焊接过程中的热传导性能,使焊接过程更加均匀和稳定。过多的导热层可能导致热量过快散失,从而影响焊接接头的质量。

焊接质量是SMT加工的关键环节之一,焊接不良可能导致电路性能下降、短路、断路等问题,影响产品质量和可靠性。

3.层间绝缘与加工稳定性:

多层PCB板中的绝缘层对于保证各导电层之间的电气隔离至关重要。然而,绝缘层的存在也可能增加SMT加工中的层间对位难度,进而影响加工稳定性。层间对位不准确可能导致元器件贴装位置偏移、倾斜等问题,增加了返工率和调试时间,降低了加工效率。

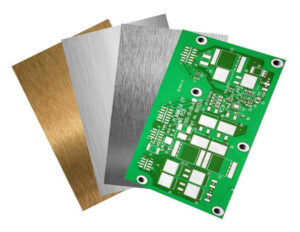

4.设计灵活性与制造成本:

PCB板的层数决定了电子产品在尺寸、功能和性能方面的设计灵活性和限制。较多层数的PCB在布局上可以更加灵活,元器件的相对位置更加自由,电路连接更加复杂。然而,这也可能导致制造成本增加。

较少层数的PCB制造成本相对较低,因为其加工过程相对简单、精度要求不高。而较多层数的PCB制造成本相对较高,因为其加工过程比较复杂、需要更高的精度要求和更多的加工步骤。

综上所述,PCB板层数对SMT加工效率与质量具有多方面的影响。在设计PCB板时,需要根据产品功能和性能需求、制造成本、加工效率等因素综合考虑,选择合适的PCB板层数。同时,在SMT加工过程中,也需要选择合适的加工设备和工艺参数,确保加工质量和效率。