PCBA是电子制造业的核心环节之一,它涉及多个复杂的工艺步骤和精密的技术操作。PCBA的生产流程包括项目评估与PCB板设计、元器件采购与检验、焊膏印刷与贴片加工、回流焊接与插件、波峰焊接与清洗、组装、测试与包装工序。

一、项目评估与PCB板设计

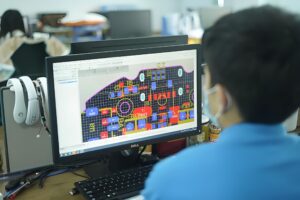

PCBA生产流程的起点通常是项目评估。在这一阶段,工厂会与客户进行深入沟通,明确产品的功能要求、性能指标、生产数量及周期等关键信息。根据客户的需求和产品规格,专业的设计团队会使用设计软件进行电路布线、元器件布局及层次设计等工作。设计完成后,需进行仿真分析,确保设计的合理性和可靠性。接着,根据设计要求选择合适的材料和工艺,进行PCB板的制造,这包括电路板的切割、钻孔、蚀刻、电镀及表面处理等复杂工艺流程。

二、元器件采购与检验

代工厂会根据客户提供的物料清单进行元器件的采购。为了确保元器件的质量稳定,每一颗元器件都会经过严格的检验和筛选,确保其符合生产要求。这一步骤至关重要,因为元器件的质量直接影响到最终产品的性能和可靠性。

三、焊膏印刷与贴片加工

在PCB板准备好后,接下来是焊膏印刷。焊膏是由焊料和助焊剂组成的混合物,用于连接元器件引脚和PCB焊盘。将焊膏通过丝网印刷到PCB的焊盘上,为后续的焊接工作做准备。

贴片加工是PCBA生产中的关键步骤之一。使用高精度的自动贴片机,将表面贴装元器件精确地放置在印有焊膏的PCB焊盘上。贴片机通过真空吸嘴或机械手臂进行元器件的拾取和放置,确保每个元器件都能准确地放置在对应的焊盘上。

四、回流焊接与插件

回流焊接是将已经贴装好元器件的PCB板送入回流焊炉中,通过高温使焊膏融化,从而将元器件牢固地焊接到PCB板上。回流焊的温度曲线需要严格控制,以确保焊接质量和元器件不受损坏。

对于不适合SMT工艺的大型连接器、电解电容、插座等元器件,以及某些机器无法贴装的表面安装元件,需要进行手工或自动插件操作。插件完成后,PCB板上既有贴片元件也有插装元件。

五、波峰焊接与清洗

波峰焊接是将PCB板通过波峰焊机的传送带送入熔融的焊料池中,使焊料润湿PCB板底面露出的引脚,然后形成焊点并紧密互连。这一步骤主要用于焊接通孔插装类元件,焊接质量可靠,连接稳固。

焊接完成后,需要对电路板进行清洗,去除焊接过程中残留的焊剂和其他污染物。这通常通过化学清洗或超声波清洗来完成,确保PCB表面洁净,防止其腐蚀电路板或影响后续使用。

六、组装、测试与包装

清洗后的PCBA板会进行组装,如安装外壳、连接电源等。接着进行最终测试,验证产品的整体功能和性能。测试包括在线测试、功能测试等,确保电路板没有短路、断路等现象,且各项功能正常实现。

最后,对合格的产品进行清洁、包装,贴上标签,做好防静电和防潮保护,准备发货给客户。至此,PCBA的生产流程圆满结束。