在SMT加工领域,细节决定成败。从材料选择到环境控制,从设备校准到工艺优化,再到严格的质量检测,每一个环节都需精心策划与执行。

1. 材料选择与检验

元器件质量:确保所有使用的电子元器件均来自可靠供应商,符合规定的电气性能和机械强度要求。

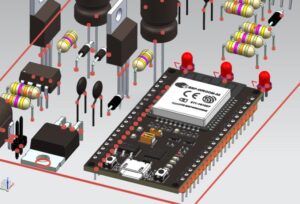

PCB板质量:检查PCB板的平整度、焊盘完整性及表面清洁度,避免因基板问题导致的焊接不良。

焊膏选择:根据元器件类型和工艺要求选择合适的焊膏,确保良好的润湿性和焊接强度。

2. 环境控制

温湿度管理:SMT加工车间需严格控制温度和湿度,一般温度保持在22-26℃,湿度在45%-70%,以减少静电和焊膏失效的风险。

清洁度:保持生产环境的清洁,定期清理设备和工作台,防止灰尘和杂物影响产品质量。

3. 精确的设备校准与维护

设备精度:贴片机、回流焊炉等关键设备的精度需定期校准,确保贴装位置和焊接温度的准确性。

日常维护:实施严格的设备维护计划,及时发现并解决潜在问题,避免因设备故障导致的生产停滞和产品质量问题。

4. 工艺参数优化

焊膏印刷:调整刮刀压力、速度和角度,确保焊膏均匀分布在PCB焊盘上。

贴片精度:根据元器件尺寸和PCB布局,优化贴片程序,减少偏位和损坏。

回流焊接:精确控制焊接温度曲线,避免过热或过冷导致的焊接缺陷。

5. 质量检测与反馈

在线监测:利用AOI(自动光学检测)和AXI(自动X射线检测)技术,实时监控生产过程中的质量问题。

成品测试:对完成品进行功能测试和可靠性测试,确保产品符合设计要求。(SMT加工测试服务的重要性)

持续改进:建立质量反馈机制,分析不良品原因,不断优化工艺参数和生产流程。